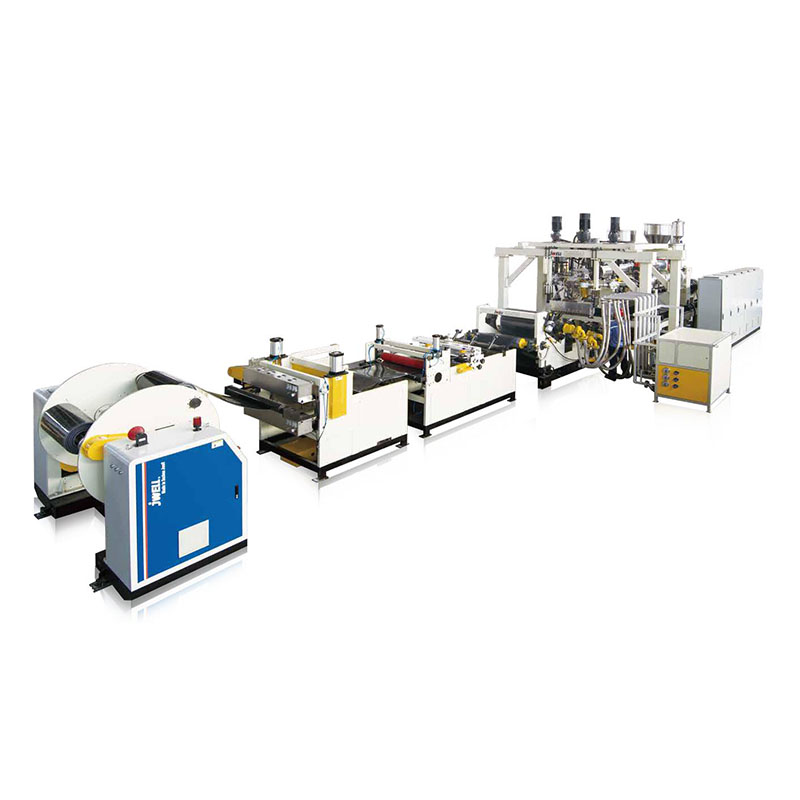

Екструзійна лінія для захисту довкілля з ПП і порошку кальцію

PP+CaCo3 екологічно чиста лінія екструзії листів

Він розроблений компанією Jwell використовує три екструдери для 3 або 4 шарів спільного екструзії. Ця лінія використовує останній розроблений Jwell вентильований шнек PP+CaCo3 і пристрій керування комп’ютером PLC і пристрій автоматичного визначення товщини, щоб машина могла максимізувати відсоток CaCo3 у виробництві аркушів, щоб знизити вартість аркуша та виготовленого аркуша. отримати хороші фізичні властивості та можливості подальшої обробки. Це найсучасніша листова машина в Китаї.

Основна технічна специфікація

|

Модель |

JW-120/100/45-1500 |

|

Ширина продукції |

1320 мм |

|

Товщина виробів |

0,3 мм |

|

Структура шарів |

A/B/C/A |

|

Ємність |

800 кг/год |

Примітка: технічні характеристики можуть бути змінені без попереднього повідомлення.

Показ готової продукції

Склад екструзійної машини для пластику

Основною машиною для екструзійної машини для пластику є екструдер, який складається з екструзійної системи, системи передачі та системи нагріву та охолодження.

Екструзійна система

Система екструзії включає екструдер, систему подачі, перемикач екрану, дозувальний насос, Т-образну матрицю. Пластик пластифікується в однорідний розплав через екструзійну систему і безперервно екструдується шнеком під тиском, встановленим у процесі.

Шнек і бочка: це найважливіша частина екструдера. Це безпосередньо пов’язано з діапазоном застосування та продуктивністю екструдера. Він виготовлений з високоміцної та корозійно-стійкої легованої сталі. Стовбур взаємодіє з шнеком для досягнення дроблення, розм’якшення, плавлення, пластифікації, вентиляції та ущільнення пластмаси, а також безперервно і рівномірно транспортує гуму до системи формування.

Система годування: його функція полягає в рівномірному транспортуванні різних форм пластмас до бункера екструдера.

Засіб зміни екрана: Його функція полягає в тому, щоб видалити всі види домішок у пластику

Дозувальний насос:Обладнання насоса перед екструдером, перевірка тиску перед насосом і контроль швидкості екструзії, що може звести до мінімуму пульсацію та нерегулярну подачу матеріалу, а також забезпечує плавне екструдування полімеру та його безперервну подачу до головки фільєри. Корпус насоса використовує високоякісну леговану сталь і

в редукторі використовується загартова хромована сталь або інші високоякісні металеві матеріали, що забезпечує високу ефективність і захист від протікання.

Т-образна матриця: функція Т-образної матриці полягає в перетворенні розплаву пластику, який обертається, в паралельне та лінійне рух, яке рівномірно та плавно вводиться.

Трансмісійна система

Функція приводної системи полягає в тому, щоб привести в рух шнек і забезпечити крутний момент і швидкість, необхідні шнеку в процесі екструзії. Зазвичай він складається з двигуна, редуктора і підшипника.

Пристрій опалення та охолодження

Нагрівання та охолодження є необхідними умовами для процесу екструзії пластику.

1. У екструдері зазвичай використовується електричний нагрів, який поділяється на опірний та індукційний. Нагрівальний лист встановлюється на тулуб, шию та голову. Нагрівальний пристрій нагріває пластик у циліндрі зовні, щоб підвищити температуру, щоб досягти температури, необхідної для технологічного процесу.

2. Пристрій охолодження екструдера налаштовано так, щоб пластик перебував у температурному діапазоні, необхідному для процесу. Зокрема, це полягає в тому, щоб виключити надлишок тепла, що утворюється внаслідок тертя зсуву, викликаного обертанням гвинта, щоб уникнути занадто високої температури, щоб пластик розкладався, обгорявся або формувався. Охолодження бочки ділиться на два типи: водяне і повітряне. Як правило, для повітряного охолодження більше підходять малі та середні екструдери, а великогабаритні в основному водяні або комбіновані з двома формами охолодження.